蓄热式/催化燃烧设备是使用催化技术来加快空气净化的方法,催化燃烧工艺主要有:直接催化氧化技术、蓄热式催化氧化技术、冷凝-催化氧化技术、吸附浓缩-催化氧化技术四类。

保 100%达标

快 24小时快速响应

终 终身维护

蓄热式催化燃烧:

1.催化氧化(CO)技术是继高温(TO)技术后的气体有机污染物的有效处理方法。蓄热式催化氧化(RCO)技术是在催化氧化(CO)的基础上采用了一系列节能设计和材料选择继而发展成为现代先进的有机废气处理技术,它的先进性主要表现在:低温氧化条件,避免了RTO由于高温而产生二次气态污染物-氮氧化物(HOx)-的问题,符合国际上越来越严格的环保法规要求,同时大幅低运行温度使运行能量大量节约。

2.催化氧化(CO)技术的基本原理是:利用不同有机物在不同特征催化剂表面接触发生氧化反应所需能量,大大小于其直接氧化所需能量的基本原理;将有机废气处理设备的工作温度从800℃降至400℃,甚至更大幅度的温度降低,使运行能量得到大幅度的节约。高温焚化(TO)时由于高温使空气中的氮气与氧气发生较强的氧化反应产生新的二次气态污染物-氮氧化物(HOx)而催化氧化(CO)的低温反应条件有效地控制了HOx的产生。

3.蓄热式催化氧化(RCO)技术是在催化氧化(CO)的基础发展起来的新技术,它主要采用了先进的热交换设计技术和新型畜热材料的选择。传统热交换设计技术的交换效率一般在50–70%,提高热交换效率意味着呈几何倍数地增加设备制造成本且大幅度增大热交换设备的体积;蓄热式热交换采用了现代先进的设计理念,使设备体积和制造成本得到有效控制的同时将换热效率提高到95%甚至更高

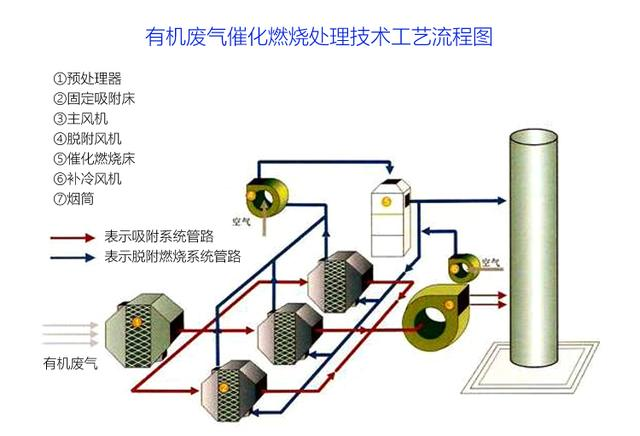

一、工艺流程

RCO处理工艺主要分为三个部分:催化剂载体吸附废气成分------废气成分与活性物质在催化剂表面进行反应-----反应产物从催化剂表面脱附

①催化剂载体吸附废气

废气中的有机废气成分被催化剂载体(一般是TiO2、活性氧化铝、沸石、分子筛等)吸附捕捉,废气在载体内部转移到催化剂表面

②废气与活性物质在催化剂表面反应

空气中的活性成分,一般是氧气,接触到催化剂表面。在催化剂的作用下与有机废气成分发生类似于燃烧的化学反应。该燃烧反应没有明火燃烧,一般反应温度在200℃~300℃之间。当燃烧释放的热量无法维持反应温度时,会考虑采用蓄热室或外加热装置维持反应温度。

③反应产物从催化剂载体脱附

有机废气经过催化燃烧的反应产物一般是CO2和H2O,此类成分在催化剂吸附载体内吸附容量小,易于脱附。脱附后,催化剂载体重新恢复吸附性能。在反应过程中,吸附-催化燃烧-脱附持续进行,实现废气的净化和排放。一般反应尾气有较高的温度,会通过换热器或热空气循环装置将热量用于预热进气、或维持反应舱室的温度。

二、工艺流程图

一、产品特点

1、反应温度低

催化燃烧技术所需要的反应温度低,需要的加热装置功率小,能耗低。当废气中VOCs成分含量较高时,反应放热经热交换系统能维持燃烧室所需的反应温度,可无需辐热装置。

2、适用范围广

催化燃烧技术RCO、蓄热燃烧技术RTO、吸附浓缩-脱附燃烧技术等适用范围广,对于中高浓度的各类有机废气,均可选择适用的处理技术。

3、处理效率高、无二次污染

用催化燃烧法处理有机废气,净化效率可达95%以上。被燃烧的有机废气产生的产物为无害的CO2和H2O,且 由于燃烧反应温度较低,不会产生热力型NOX。缺点是工艺条件要求严格,被处理废气中不能含有影响催化剂寿命和处理效率的尘粒、雾滴及卤素成分,因此采用催化燃烧技术处理有机废气时,必须对被处理对象有充分的分析和了解,并对废气在进入催化燃烧装置前进行预处理。蓄热式燃烧技术、直接燃烧装置等则无此要求。

蓄热式/催化燃烧设备主要用于化工、印刷、涂装、塑料、石化等行业产生的有害有机废气处理。